解决方案

高压变频器在济钢烧结机余热发电系统中的应用

1引言

钢铁工业是国民经济重要基础产业,能源消耗量约占全国工业总能耗的15%,废水和固体废弃物排放量分别占工业排放总量的14%和17%,是节能减排的重点行业。在钢铁企业中,烧结工序能耗仅次于炼铁工序,占总能耗的9%~12%,节能潜力很大。在烧结工序总能耗中,有近50%的热能以烧结机烟气和冷却机废气的形式排入大气。由于烧结冷却机废气为中低温废气,温度在150℃~450℃之间,且波动范围较大,加上此前余热回收技术的局限,烧结余热利用往往是投资高,效率低,投资回收周期长,长期以来得不到有效利用。随着国内烧结机面积不断的扩大,烧结矿生产效率越来越高,其在冷却过程中产生的废气所携带的热量已经引起了人们的高度关注。国内自主设计、制造的烧结机余热发电机组也发展起来。

2烧结余热循环利用介绍

烧结余热回收主要有两部分:一是烧结机尾部废气余热,二是热烧结矿在冷却前空冷时产生的废气余热。这两部分废气所含热量约占烧结总耗能的50%,充分利用这部分热量是提高烧结能源利用效率,显著降低烧结工序能耗的途径之一。

目前,国内烧结废气余热回收利用主要有三种方式:一是直接将废烟气经过净化后作为点火炉的助燃空气或用于预热混合料,以降低燃料消耗,这种方式较为简单,但余热利用量有限,一般不超过烟气量的10%;二是将废烟气通过热管装置或余热锅炉产生蒸汽,并入全厂蒸汽管网,替代部分燃煤锅炉;三是将余热锅炉产生蒸汽用于驱动汽轮机组发电。

3济钢400㎡烧结余热发电工艺介绍

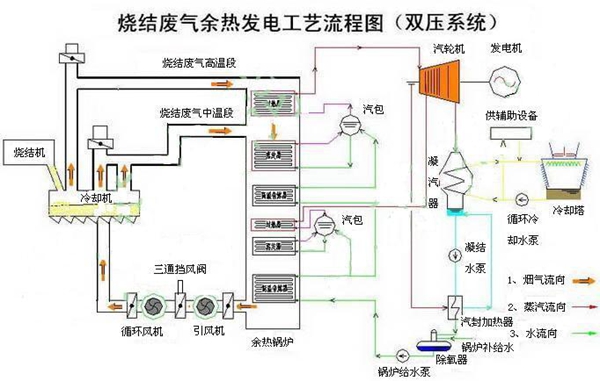

济钢炼铁厂烧结余热发电工程设计发电能力14000kW。由一台Q334(272)/450(330)-55.5(14)-2.35(0.3)/400(210)双压余热锅炉和一台BN14-2.25/(0.3)+QF-W15-2补汽凝汽式汽轮发电机组成。具体工艺流程见图1。

图1 济钢炼铁厂烧结余热发电工艺流程图

通过引风机将带冷机1号、2号烟囱的烟气引出,混合后进入有效余热锅炉,加热锅炉内的水产生过热蒸汽和低压饱和蒸汽,供给汽轮机发电。但是在这个过程中引风机排出烟气温度仍在150℃以上,这部分烟气热量也是可以再次循环利用的。济钢400㎡烧结余热发电配备循环风机(使用沈阳鼓风机厂F32型鼓风机)一台,配套西安西玛YJTKK7105-6(10kV /1600kW)变频调速三相异步电动机一台,启动方式采用变频启动。引风机排出的烟气经过三通挡板阀一部分排向大气,一部分经循环风机增压后返回环冷机风池。既作为冷却介质冷却烧结矿,同时提高环冷机排烟温度。

烧结余热发电是一项将烧结废气余热资源转变为电力的节能技术。该技术不产生额外的废气、废渣、粉尘和其他有害气体,能够有效提高烧结工序的能源利用效率,平均每吨烧结矿产生的烟气余热回收可发电20kW·h,折合吨钢综合能耗可降低约8千克标准煤,从而促进钢铁企业实现节能降耗目标。

4风机水泵类负载节能分析

一般异步电动机的同步转速为:n1=60f/p

而异步电动机转速n与同步转速n1存在一个滑差关系: n= n1(1-s)=60f/p(1-s)

由上式可以得到,改变异步电动机的转速可以通过改变f、p、s可以达到。

针对某一电动机而言p是一定的,而通过改变s进行调速空间非常小,所以变频调速通过改变定子供电频率f来改变同步转速是异步电动机的较为合理的调速方法。

若均匀地改变供电频率f,即可平滑地改变电动机的同步转速。异步电动机变频调速具有调速范围宽、平滑性较高、机械特性较硬的优点,目前变频调速已成为异步电动机较主要的调速方式,在很多领域都获得了广泛的应用。

根据流体力学相似定律: Q1/Q2=n1/n2 输出风量Q与转速n成正比;

H1/H2=(n1/n2)2 输出压力H与转速n2正比;

P1/P2=(n1/n2)3输出轴功率P与转速n3正比。

当风机风量(水泵流量)需要改变时,如调节风门(阀门)的开度,则会使大量电能白白消耗在阀门及管路系统阻力上。如采用变频调速调节风量(流量),可使轴功率随流量的减小大幅度下降。变频调速时,当风机(水泵)低于额定转速时,理论节电为:

E=〔1-( n′/n) 3〕×P×T (kW·h)

式中: n——额定转速

n′—— 实际转速

P——额定转速时电机功率

T——工作时间

可见,通过变频对风机(水泵)进行控制,不但节能而且大大提高了设备运行性能。以上公式为变频节能提供了充分的理论依据。

5高压变频器选型及变频调速方案

5.1变频器选型

经过大量的技术论证,并且对目前高压变频器市场充分考查后,选用了山东金沙8888js官方电子科技发展有限公司生产的JD-BP38-1600F高压变频器对循环风机进行变频控制,不但节约能源而且大大提高了设备运行性能。

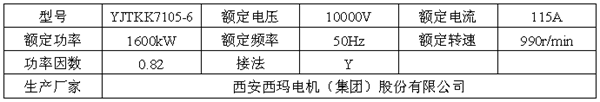

表1 循环风机电机参数:

表2 山东金沙8888js官方JD-BP38-1600F高压变频器技术参数:

5.2变频调速方案

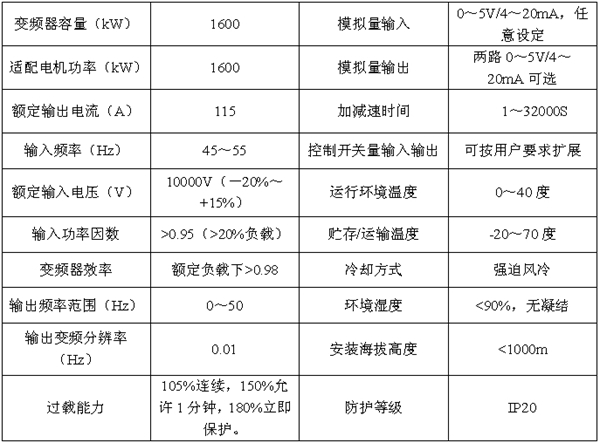

通过对循环风机动力系统的研究、分析,综合其中存在的问题,以“先保证系统安全可靠,结构合理,提供较佳性价比方案”的原则对系统进行方案设计,决定采用一拖一手动方案。其一次电路如图2所示:

图2 高压变频系统一次接线图

QF为用户原高压开关;

K1、K2和K3为变频器旁路开关柜高压隔离开关;

BPQ为风光JD-BP38-1600F高压变频器;

M为高压电动机。

变频器控制风机为一拖一控制,旁路开关柜用于工/变频切换。K1,K2和K3为3个高压隔离开关,要求K2和K3不能同时闭合,在机械上实现互锁的同时实现电磁互锁。K2断开,K1和K3闭合,风机变频运行;K1和K3断开,K2闭合,风机工频运行。

5.3高压变频调速系统优势

(1)电机拖动风机可实现软起动和软停止。

(2)可实现线性调速,可以根据生产需要线性调节风机风量。

(3)调速区段内的设备调节和优化控制由机组DCS完成,DCS负责采集模拟量、开关量等信号,变频器输出的模拟量、开关量信号全部进入DCS系统,形成闭环控制,同时实现相关辅机联锁功能等。

(4)系统设有就地和远方两种控制途径,就地控制是在变频器处通过变频器触摸屏进行操作或应急处理;远方控制是在控制室内进行,分为两种工作方式:一种为远方手动方式,在这种工作方式下,操作员通过DCS系统的CRT手动给定信号,调节变频器,改变电机转速,达到调节风量的目的;一种方式为远方自动方式,在这种工作方式下,转速给定是在DCS系统中根据工况运用相关算法进行运算,得出相应风压值,转换成对应频率值,输出给变频器,调节风机的速度,使系统参数跟随给定值变化,从而达到自动调节风量的目的。

(5)信息传递:变频器可以实现与机组DCS系统的双向信息传递,可完成自诊断、报警和接收指令的功能。变频器可提供给DCS系统如下参量:输出转速、输出电流、变频器温度等反馈信息,通过4~20mA电流源模拟量输出。提供的开关量有:变频器报警及故障信息、启停状态信息、高压开关控制信号(高压合闸允许、高压开关紧急分断)等。变频器接收的DCS的模拟量信号为远控转速给定,开关量为远方启/停、高压就绪信号等。

(6)完备的保护功能:变频器内保护配置齐全,有运行中开门、冷却风扇停运、变频器过热、输入电压过低、负载超速、功率单元异常等各种类型报警检测功能,并完全具备对自身及电机的保护功能。

(7)安全运行保障:

a 机组运行过程中,由于各种原因发生厂用电切换,会造成控制电源消失,变频器两路电源可自动切换。

b 当变频器出现单元故障,变频器可将故障单元旁路,并进行“星点漂移”,避免不必要的停机。

c 当变频器整体故障或控制电源消失或按下紧急停机按钮时,高压变频器高压开关跳闸,切断电源,同时参与联锁。

(8)系统的变频风机实现变频供电和电网供电相互切换运行,可手动切换,当变频器发生异常后,风机仍需要运行,这时可将电机切换到工频电网起动。

(9)变频风机具有互锁功能,确保同一电机不出现变频、工频同时驱动,具有完善的保护、报警功能(包括信号检测系统在内)。

6现场应用及节能效果

(1)现场应用情况

济钢烧结余热发电自2010年7月份投产以来运行良好。由于余热发电项目是余热回收现效益最大化,但在生产过程中首先保证烧结矿的冷却质量再谈余热回收。这就要求冷却风鼓风量与引风量有个良好的匹配问题。在这个问题上循环风机变频器发挥了重要作用。通过变频器调节循环风机的转速,来调节冷却机的鼓风量,使烧结矿冷却效果良好同时又使发电量最大化。

(2)节能效果

在正常生产情况下,本台循环风机变频器运行频率在20-30Hz,高压侧输入电流在45-70A。与同功率电机运行状况比较循环风机节能效率大约为38%,节能效果十分明显。

7结论

近几年,随着双压、闪蒸发电和补汽蒸汽式汽轮机在技术上获得突破,烧结余热发电技术已逐渐进入成熟阶段,同时其在节能环保、减少污染排放、经济效益等方面的显著优势使得其发展迅速。烧结余热发电系统循环风机电机采用JD-BP38-1600F高压变频器,不但操作方便、维护量小,而且有明显的节能效果。通过变频对风机(水泵)进行控制,再次实现节能项目中的设备节能,具有显著的经济效益和社会效益,值得大力推广。